引言

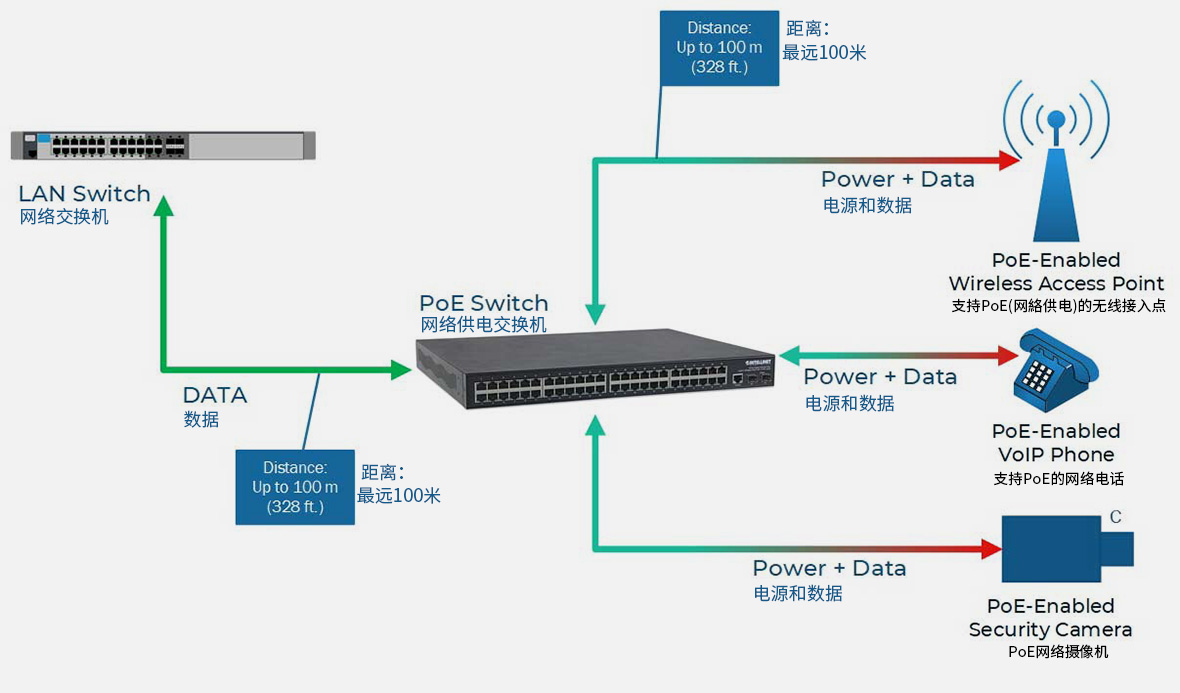

在电子工厂的智能化升级过程中,POE(Power over Ethernet)交换机凭借其“供电+数据传输”一体化功能,成为构建工业物联网的核心设备。与传统工业交换机相比,POE交换机通过单根网线实现设备供电与数据交互,显著降低了布线复杂度与成本。然而,面对电子工厂内多场景、高密度的设备部署需求,如何精准选择交换机端口数量,成为确保网络稳定性与扩展性的关键课题。本文将结合电子工厂的实际应用场景,系统分析端口数量选择的核心逻辑与部署策略。

一、电子工厂POE交换机应用场景分析

1.1 智能制造产线监控

电子工厂的SMT贴片线、波峰焊设备等核心生产环节,需部署高密度IP摄像头实现生产过程可视化。以某头部电子厂为例,其单条产线需配置8-12台高清摄像头,覆盖设备状态监测、产品缺陷检测等场景。此外,产线边缘的工业传感器(如温湿度传感器、振动监测模块)亦通过POE交换机接入网络,实现数据实时回传。

1.2 智能仓储与物流系统

在立体仓库场景中,AGV小车、堆垛机等自动化设备依赖无线AP实现精准导航与调度。某电子厂案例显示,其1万平方米仓库需部署20-30台高功率无线AP,覆盖货架区、分拣区等复杂环境。同时,RFID读写器、电子价签等设备亦通过POE交换机供电,形成完整的物流数据采集网络。

1.3 智能安防与门禁系统

电子工厂对安全管控要求严苛,需部署门禁终端、人脸识别设备、周界报警装置等。某半导体工厂案例中,其园区内共部署150余台门禁终端与200余台安防摄像头,所有设备均通过POE交换机实现供电与数据传输。此外,消防联动系统中的烟感探测器、声光报警器等设备,亦逐步接入POE网络以提升响应速度。

1.4 能源管理与环境监控

为降低能耗,电子工厂需对动力机房、洁净车间等区域进行实时监测。某面板厂案例显示,其单栋厂房内安装了50余台温湿度传感器、30台电表、20台水表,所有设备均通过POE交换机接入能源管理系统。此外,屋顶光伏电站的逆变器、气象站等设备,亦采用POE技术实现远程供电与数据采集。

二、端口数量选择的核心逻辑

2.1 设备数量与类型决定基础端口需求

根据电子工厂设备部署特点,需按以下维度计算端口需求:

基础设备数量:统计产线摄像头、无线AP、门禁终端等直接接入设备数量。例如,某工厂计划部署100台摄像头、50台无线AP,则基础端口需求为150个。

设备功率分级:按IEEE 802.3af/at/bt标准划分设备功率等级。例如,普通摄像头(15.4W)采用af标准,高清球机(30W)采用at标准,PTZ云台(60W)采用bt标准。高功率设备需优先配置支持对应标准的端口。

冗余与扩展需求:按设备数量的20%-30%预留冗余端口。例如,基础需求150个端口时,建议选择192口或256口交换机以应对未来扩容。

2.2 网络拓扑结构影响端口分配

电子工厂通常采用“核心-汇聚-接入”三级架构,端口分配需遵循以下原则:

接入层交换机:部署于产线、仓库等末端场景,端口密度高。例如,单台16口POE交换机可支持12台摄像头+2台无线AP+2个上行端口。

汇聚层交换机:连接多台接入层交换机,端口数量需满足上行带宽需求。例如,某工厂采用48口千兆汇聚交换机,其中40个端口用于连接接入层设备,8个端口用于核心层互联。

核心层交换机:负责全厂数据交换,端口数量需满足高带宽与高可靠性需求。例如,某大型电子厂采用双机热备的24口万兆核心交换机,提供16个千兆上行端口与8个万兆上行端口。

2.3 供电功率与散热设计约束

端口数量选择需与交换机供电能力匹配:

单端口功率:af标准端口最大15.4W,at标准端口最大30W,bt标准端口最大90W。例如,某交换机配置16个at标准端口,总供电功率需≥480W(16×30W)。

整机功率预算:需考虑端口利用率与设备功耗波动。例如,某24口交换机标注总功率600W,若实际接入18台30W设备,总功耗540W,留有10%冗余以应对峰值需求。

散热设计:高密度端口部署易导致交换机内部温度升高。建议选择工业级交换机,其防护等级需达IP40以上,工作温度范围覆盖-40℃至75℃,并配备智能风扇调速功能。

三、典型场景下的端口配置方案

3.1 SMT产线监控网络

需求分析:单条产线部署10台高清摄像头(at标准,30W/台)+4台无线AP(af标准,15.4W/台)+2台工业传感器(af标准,10W/台)。

端口配置:

接入层:选用2台16口POE交换机(12个at端口+4个af端口),总供电功率≥420W(12×30W+4×15.4W)。

汇聚层:采用1台24口千兆交换机,提供20个千兆端口连接接入层设备,4个万兆端口上联核心层。

3.2 智能仓储无线覆盖

需求分析:仓库部署25台高功率无线AP(bt标准,60W/台)+10台RFID读写器(at标准,30W/台)。

端口配置:

接入层:选用3台24口POE交换机(16个bt端口+8个at端口),总供电功率≥1200W(16×60W+8×30W)。

汇聚层:采用2台48口千兆交换机,提供40个千兆端口连接接入层设备,8个万兆端口上联核心层。

3.3 园区级安防监控

需求分析:全厂部署200台安防摄像头(混合af/at标准)+50台门禁终端(af标准)。

端口配置:

接入层:选用20台16口POE交换机(按设备功率分级配置),总供电功率≥4500W。

汇聚层:采用5台48口千兆交换机,提供40个千兆端口连接接入层设备,8个万兆端口上联核心层。

核心层:部署双机热备的24口万兆核心交换机,提供16个千兆端口与8个万兆端口。

四、部署策略与优化建议

4.1 供电距离与线缆选型

距离限制:POE供电标准要求单段网线长度≤100米,实际部署中建议控制在80米以内。例如,某工厂车间长度超100米时,采用“接入交换机+光纤收发器”级联方案延长覆盖范围。

线缆标准:选用超五类(Cat5e)或六类(Cat6)屏蔽网线,支持千兆传输并降低电磁干扰。例如,某电子厂在电磁敏感区域采用STP屏蔽网线,使数据丢包率降低至0.01%以下。

4.2 冗余设计与故障隔离

链路冗余:核心层与汇聚层交换机采用双链路聚合,带宽利用率提升至80%以上。例如,某工厂通过LACP协议实现双万兆上行链路聚合,单链路故障时业务切换时间<50ms。

电源冗余:关键区域交换机配置双电源模块,支持热插拔与自动切换。例如,某半导体厂在动力机房部署的POE交换机,双电源故障切换时间<20ms。

4.3 智能化管理与能效优化

PoE调度:通过SNMP协议实现端口功率动态分配。例如,某工厂在非生产时段关闭50%的摄像头端口供电,年节省电费超10万元。

能效监测:部署工业级网管系统,实时监控交换机温度、功耗、端口利用率等参数。例如,某电子厂通过能耗分析功能,识别出15%的冗余端口并优化配置,使交换机功耗降低22%。

五、未来趋势与挑战

随着电子工厂向“黑灯工厂”转型,POE交换机需应对以下挑战:

高功率设备支持:AI摄像头、边缘计算网关等设备功率突破100W,需推动IEEE 802.3bt标准升级。

超高速传输需求:8K视频监控、AR远程协作等场景需支持2.5G/5G/10G速率,推动POE交换机向万兆演进。

边缘智能融合:交换机需集成AI推理能力,实现视频流实时分析与异常事件自动响应。

六、Intelinet 以太联 POE 交换机应用优势

1、易于安装

设备可以使用一条低压数据线安装在工厂的任何地方。

2、更安全

不再需要高电压的电源插座和电缆。所有的电缆和连接都是"可安全触摸的"。

3、高灵活性

通过重新布置一条铜的 CAT5 数据线,设备可以很容易地在工厂车间内移动。

4、成本低

不需要昂贵的电工,不需要笨重的主电源或AC/DC转换器。

Intelinet 以太联 PoE 产品完全依循世界标准的规范,符合所有国际 IEEE 标准和所有相关的 EMC 标准。因此可以连接到任何其他制造商的 POE 设备上。

结语

在电子工厂的智能化升级中,POE交换机端口数量的选择需以“设备数量-功率需求-网络拓扑”三维模型为核心,结合冗余设计、供电距离、能效优化等关键要素,构建高可靠、可扩展的工业物联网架构。未来,随着POE技术与边缘计算、AIoT的深度融合,交换机将不仅是数据通道,更将成为工厂数字化转型的智能中枢。

了解更多信息请联系 137 7170 6800